Тормозная система автомобиля

Содержание

Применение дисковых гидравлических тормозов

Специалисты вело-области считают, что дисковые тормозные системы с гидравлическим приводом являются одними из самых надежных для оснащения велосипедного транспорта. И поэтому именно их чаще других рекомендуют к установке на самые разные вело-модели. Например, для «покататься с ветерком», в походы или даже для участия в велогонках.

Специалисты вело-области считают, что дисковые тормозные системы с гидравлическим приводом являются одними из самых надежных для оснащения велосипедного транспорта. И поэтому именно их чаще других рекомендуют к установке на самые разные вело-модели. Например, для «покататься с ветерком», в походы или даже для участия в велогонках.

Правда, в экстремальных условиях могут возникнуть проблемы, поэтому лучше иметь при себе, так называемый, ремонтный набор «для прокачки». Но особо надеяться на него тоже не нужно — в случае серьезной механической поломки, ликвидировать ее в полевых условиях самостоятельно не получится. Впрочем, велосипедистов можно успокоить — глобальные поломки гидравлических дисковых тормозов бывают очень редко. Гораздо чаще ломаются рамы, колеса или, например, багажники.

Но владельцам велосипедов с подобными тормозными системами надо иметь ввиду, что у такой дисковой гидравлики совсем крохотный зазор между роторной конструкцией и непосредственно колодками — какие-то буквально доли миллиметра. Особенность в том, что этот зазор никак не регулируется и поддерживается абсолютно в автоматическом режиме. И значит, при наличии больших загрязнений, колодки сами себя просто «съедают».

Но в отличие от механических дисковых тормозов, чьи стершиеся колодки делают их абсолютно нерабочими до момента подстройки, гидравлический тормоз будет функционировать. Но будет расти и износ колодок.

Уход за тормозной системой автомобиля

Своевременный уход за тормозами увеличивает срок

службы механизмов, снижает вероятность ранних поломок и ремонта. Опытные

водители никогда не игнорируют малейшие признаки неполадок с тормозом, тем

самым предупреждают негативные последствия (в крайних случаях они могут стать

очень печальными).

Самыми распространенными симптомами неисправного

тормозов являются:

- характерный шум

во время торможения — стуки, пульсации, вибрации; -

провал

педали тормоза или чересчур мягкий ее ход; - жесткость педали, обратная амортизация;

- увод машины в сторону при задействовании

педали тормоза; - снижение эффективности ручника — машина

скатывается, стояночный тормоз не держит ее даже на небольшом уклоне.

Любой из этих признаков должен насторожить владельца

машины, стать поводом для посещения сервисного центра. Однако ежедневный

контроль системы и соблюдение правил ухода помогут продлить время до ремонта.

Ниже представлен примерный алгоритм действий, которого должен придерживаться

каждый водитель.

- Один

раз в 3 года или раньше надо менять тормозную жидкость (по классификации

производителя). - Рабочая

жидкость должна быть качественной, желательно того же типа/производителя, что

была заправлена ранее. - Уровень

DOT следует проверять регулярно — раз в неделю обязательно. Снижение уровня

может свидетельствовать об утечках. Поэтому надо хорошенько проверить зону

тормозной системы (возле ГТЦ, около колесных цилиндров). Если подтеков нет, то

надо долить жидкость до верхней метки в бачке. - Вакуумный

усилитель обязан нормально работать, его исправность должна проверять

своевременно. - Толщина

дисков обязана быть в пределах нормы — не менее 10 мм. Данное значение также

надо регулярно контролировать. - Педаль

тормоза должна идеально работать. Поэтому надо время от времени регулировать

величину рабочего и свободного хода привода. - Колодки

являются расходными материалами, поэтому менять их надо вовремя. Чтобы увидеть

общую картину, достаточно разобрать колесо и осмотреть одну из накладок —

минимальная толщина фрикционного материала должна быть 1 мм. Обычно передние

колодки изнашиваются быстрее задних, так как на них ложится основная нагрузка при

торможении. - Герметичность

магистралей также не должна вызывать нареканий. Осмотр системы желательно

проводить на яме, эстакаде или подъемнике, чтобы видеть общую картину. При

малейших следах утечки — быстро принять меры! Рекомендуется тщательно проверять

соединения ГТЦ и колесных цилиндров.

Еще одна из обязательных процедур ухода за тормозной

системой автомобиля является обслуживание суппортов. От грязи и влаги эти

механизмы могут коррозировать и плохо выполнять свои основные функции. Поэтому

удалитель ржавчины и очиститель тормозных дисков окажут незаменимую помощь

владельцам машины. Этими средствами рекомендуется обрабатывать детали, когда

проводится замена колодок, чтобы лишний раз не проводить демонтаж.

Поршень тормозного суппорта

Очищенный до блеска поршень суппорта

Завоздушивание тормоза — еще одна распространенная

неисправность. Водителю следует постоянно следить за тем, чтобы в систему не

попал воздух (правильно и своевременно менять/доливать жидкость). Однако если

это уже произошло, необходимо выгнать лишний воздух. Достаточно провести

несколько действий в правильном порядке: долить в ГТЦ жидкость, открыть клапан

первого колесного цилиндра (который по схеме первый), вдеть на штуцер

прозрачный шланг и начать выжимать/отпускать педаль тормоза. Таким образом, контуры

прокачиваются, лишний воздух выходит вместе с жидкостью (заранее надо

подготовить пустую емкость).

Помните об очень важном свойстве тормозной жидкости — гигроскопичность или способность

впитывать влагу. Даже если машина просто стоит и никуда не ездит, конденсат все

равно рано или поздно проникнет в жидкость.. А это приведет к образованию пузырей воздуха,

коррозии и другим нежелательным последствиям

Поэтому заменять жидкость надо

своевременно — желательно каждые 1,5-2 года (каждые 30-40 тыс. км пробега)

А это приведет к образованию пузырей воздуха,

коррозии и другим нежелательным последствиям. Поэтому заменять жидкость надо

своевременно — желательно каждые 1,5-2 года (каждые 30-40 тыс. км пробега).

Теперь вы знаете назначение тормозной системы

автомобиля. Это поможет вам регулярно ухаживать за ней, а при малейшем намеке

на неисправность — незамедлительно принимать меры.

Принцип работы

Функционирование тормоза автомобиля основано на изменении

давления жидкости. Подробнее о том, как работает система:

- водитель выжимает педаль тормоза;

- создается усилие, давление жидкости

повышается; - вакуумник еще больше нагнетает давление,

затем оно передается на ГТЦ; - поршень ГТЦ направляет жидкость к колесам через магистрали;

- поршни цилиндров (суппортов) выдвигают

колодки к дискам; - активируются тормозные механизмы,

вращение колес замедляется, машина останавливается; - водитель отпускает педаль тормоза, она

возвращается в исходное положение за счет пружины; - поршень ГТЦ встает в нейтральное

положение; - общее давление гидравлики снижается, колеса разблокируются.

На

некоторых заднеприводных автомобилях

жидкость из ГТЦ подается раздельно. Другими словами, на передние и задние

колеса по отдельным трубкам. Что касается переднеприводных авто, то схема

контуров магистралей здесь обычно диагонального типа.

Основной тормозной системой является рабочая. Именно она используется в 99% случаях во

время движения, блокирует колеса

машины до полной ее остановки. Активируется правой ногой водителя —

одновременно нога снимается с педали газа.

Нога на педали тормоза

На педаль тормоза нажимать нужно правой ногой

Стояночный тормоз обеспечивает неподвижность машины

во время долгой стоянки на паркинге. Водители с опытом оставляют автомобиль на

ручнике и включенной передаче, хотя этого может оказаться недостаточным на

крутом склоне.

Кроме

того, ручной тормоз оказывает пользу для новичков при старте в горку. Нога

неопытного водителя не приучена работать с педалью сцепления, поэтому машина

скатывает вниз, а двигатель глохнет.

Если же активировать стояночный тормоз, автомобиль

будет стоять на месте и новичок легко тронется с места, аккуратно выключая

ручник, и одновременно задействуя педаль газа (муфта плавно отпускается).

Принцип работы тормозной системы

Принцип действия узла выглядит следующим образом. Когда автомобилист нажимает на педаль, в усилителе, разделенном на две камеры с равным давлением жидкости в каждой из них, доступ в одну из частей перекрывается. При этом одна из камер, называемая атмосферной, открывается. Вследствие этого создается разница давлений.

Диафрагма, расположенная между камерами, меняет свое первоначальное положение, выгибаясь в сторону атмосферной. К ней прикреплен шток главного цилиндра, поэтому он начинает двигаться вместе с диафрагмой, повышая давление в открытом контуре системы. В результате этого происходит нагнетание жидкости по направлению к колесным цилиндрам. Под ее воздействием они выдвигаются и прижимают к дискам, закрепленным на колесах, колодки.

Из-за трения, которое возникает в этот момент, вращение колес постепенно замедляется. В результате транспортное средство останавливается.

Следует отметить, что тормозной насос устроен таким образом, что чем сильнее водитель нажимает на педаль, тем большая разница давлений складывается внутри этого узла. Таким образом, чем сильнее нажатие, тем интенсивнее торможение. Это позволяет автомобилисту четко контролировать процесс остановки.

Некоторые усилители имеют встроенный электронасос, который увеличивает разницу давлений. Их называют активными. Усиление в системах, которые ими оснащены, гораздо лучше, чем в традиционной гидравлике.

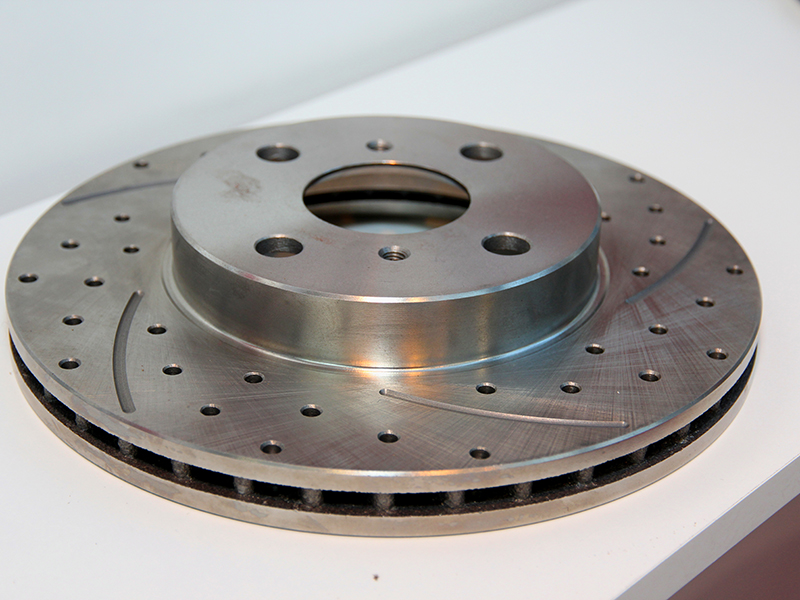

Дисковый тормоз

По конструктивному исполнению дисковых тормозных механизмов их подразделяют на открытые и закрытые, одно- и многодисковые, а в зависимости от конструкции диска различают механизмы со сплошным и вентилируемым, металлическим и биметаллическим дисками.

Самый простой, сплошной диск применяется в тех случаях, когда возможно активное охлаждение дискового тормоза. Вентилируемый диск выполняется в виде крыльчатки-турбины.

По способу крепления скобы различают дисковые тормозные механизмы с фиксированной и плавающей скобой.

Дисковый тормоз с фиксированной скобой обеспечивает большое приводное усилие и повышенную жесткость механизма. В дисковом тормозе вращающейся деталью является тормозной диск 7, изготовленный, как правило, из чугуна и жестко прикрепленный к ступице колеса. К диску с двух сторон прижимаются тормозные колодки 3 с фрикционными накладками 11, установленные в защитном суппорте 4, прикрепленном к неподвижной стойке подвески. Внутри суппорта в специальные пазы установлены цилиндры 7 с поршнями, прижимающие тормозные колодки к диску в момент торможения. Под действием сил трения вращение диска прекращается, колеса автомобиля останавливаются. Снаружи тормозной диск закрыт диском колеса, а изнутри — защитным штампованным кожухом 2.

Дисковые тормоза устанавливают на некоторых моделях грузовых автомобилей на передних колесах. Для управления такими тормозами применяется в основном гидравлический привод. Тормозная жидкость подается в полость тормозного цилиндра по трубкам от главного тормозного цилиндра. Для соединения тормозных цилиндров, расположенных по обе стороны диска, и выравнивания давления тормозной жидкости служит трубка 5. Тормозные колодки перемещаются в осевом направлении на специальных пальцах, служащих направляющими.

Дисковые тормоза, работающие в масле, широко используются в трансмиссиях современных гусеничных машин.

Основные составляющие пневматической тормозной системы

Обсуждаемая тормозная система делится на несколько основных составляющих, благодаря которым весь узел может функционировать должным образом. Естественно, приведенный ниже список механизмов является неполным, но в нем, как уже говорилось, будет самое главное:

- Привод управления — данная тормозная система подразумевает под приводом управления наличие элементов пневмопривода. При помощи этих частей, осуществляется автоматическое или намеренное регулирование некоторых частей энергетического привода, о котором поговорим в следующем пункте.

Энергетический привод — этот механизм пневматической тормозной системы представляет из себя набор элементов (деталей) благодаря которым происходит обогащение воздухом, находящимся под давлением, привода управления. Таким образом, механизмы представленные в первых двух пунктах (этом и предыдущем), так сказать дополняют один другого.

Тормоз — самое «центровое» устройство! Именно здесь, в этом механизме сосредоточены все силы, сопротивляющиеся дальнейшему движению машины в какую-либо сторону. Тормоз бывает нескольких разных типов:

- Фрикционный — останавливающая величина появляется во время соприкосновения двух частей транспортного средства, которые движутся, друг другу навстречу.

- Электрический — те же самые силы трения возникают под воздействием электромагнитного поля, но при этом объекты не соприкасаются.

- Гидравлический — тут опять-таки присутствуют два объекта, идущие навстречу один другому, но взаимодействие происходит при возрастании давления в жидкости между ними.

- Моторный — тормозящая величина возрастает в результате того, что двигатель искусственным образом повышает тормозящее действия, при этом кинетика передается прямиком на колеса машины.

- Компрессор — с подобным устройством многие встречались в бытовых ситуациях, не относящихся к машинам. По сути, это воздушный насос, отвечающий за то, чтобы тормозная система получала необходимые количества воздуха, а также регулирующий давление внутри системы. В составе этого механизма присутствует регулятор давления, на который и возлагается миссия слежения и управления подачей сжатого кислорода компрессором, для того чтобы значения колебались в строго заданных разработчиками пределах. Если показания датчика нарушаются, система может не выдержать и дать сбой, вследствие чего, есть шанс появления неисправности в тормозной системе грузовика.

- В компрессоре также присутствует подсушиватель воздуха, основной задачей которого является подготавливать воздух непосредственно для пневмосистемы, убирая из него излишние молекулы влаги, испарения от воды, а также других вредоносных примесей, таких как масляные отложения и прочее.

В работе тормозов нет места оптимизму

Многие машины продолжают ездить с закисшим намертво регулятором, поскольку их владельцы не понимают всей роли этого простого устройства и даже не подозревают вообще о его существовании. Получается, что работа задних тормозов зависит от того положения поршня регулятора, в котором он закис и потерял подвижность. Машина или сильно проиграет в эффективности торможения, фактически работает только передняя ось, или наоборот, постоянно забрасывает зад при резком торможении из-за начинающегося заноса. Такое может проходить безнаказанно только до первого экстренного торможения с высокой скорости. После чего водитель даже понять ничего не успеет, настолько быстро окажется летящим на встречную полосу вперёд багажником.

Работу регулятора надо проверять при каждом ТО согласно инструкции. Поршень должен обладать подвижностью, зазор соответствовать норме. А стендовые показатели соответствовать паспортным данным. Избавляет от этих процедур лишь тот факт, что «колдун» давно не применяется в современных автомобилях, а его роль отведена электронной системе, устроенной и проверяемой совершенно иными способами. Но при покупке пожилого автомобиля о наличии такого устройства следует помнить.

Дисковые тормоза

У дисковых тормозов суппорт может быть неподвижным и подвижным. Подвижный суппорт имеет конструкцию, исключающую неравномерное стирание тормозных колодок.

Дисковые тормоза являются более эффективными, способными работать при высоких температурах. Также используются диски с вентиляцией. Увеличение толщины дает возможность установить несколько ребер жесткости. Они могут обеспечить приток воздуха к металлу. Причем во время вращения колеса центробежная сила всасывает воздух и распределяет его равномерно от центра к краям. Именно за счет этого происходит охлаждение металла.

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на приборной панели.

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Перед сравнением следует узнать конструкцию барабанных тормозов. Устройство механизма несложное. В отличие от дискового, на ступицу колеса устанавливают неподвижную часть устройства – барабан. Внутри него размещены две полукруглые колодки с накладками из фрикционного материала и тормозной цилиндр.

Поршни цилиндра воздействуют на колодки, раздвигают их и прижимают к стенкам барабана, который замедляет ход колес. Растормаживание происходит за счет работы возвратных пружин.

Конструкция барабанного тормоза достаточно проста, но дисковой тормоз в сравнении с ним обладает рядом преимуществ:

- Легкость и компактность. Барабанные тормоза обладают большими габаритами и весом.

- Выдерживают более высокие нагрузки, связанные с перегревом, не теряют своих качеств. Отвод тепла организован лучше.

- Простота диагностики неполадок, обслуживания и ремонта.

- Повышенная износостойкость. В барабанных тормозах наблюдается нестабильность коэффициента трения и неравномерность износа колодок.

Присутствуют и существенные недостатки:

- Защита от грязи хуже. Поскольку барабанные тормоза расположены внутри закрытого барабана, а дисковой имеет непосредственное соприкосновение с окружающей средой, то последний подвержен воздействию влаги и грязи в большей степени.

- Колодки имеют меньший ресурс работы. Конструктивно колодки барабанного тормоза больше, а значит и больше рабочая площадь детали.

- Колодки дискового механизма подвержены коррозии.

- Сложное устройство стояночного тормоза. Особенностью барабанных тормозов и главной причиной их применения является простота конструкции стояночных механизмов. Поэтому в настоящее время на многие легковые авто устанавливают дисковые тормоз на переднюю колесную пару, барабанные – на заднюю.

Типичные значения удельной площади охвата тормозов на тонну массы автомобиля

Площадь охвата – это размер поверхностного соприкосновения двух колодок с диском.

Чем показатель выше, тем надежнее тормозная система.

Контуры

Недостатком гидравлической системы является вероятность пробоя магистрали, в результате жидкость вытекает, и рабочий тормоз перестает работать.

Чтобы исключить вероятность полного отказа тормозов, система разделена на две независимые друг от друга части – контуры. Для этого всего лишь потребовалось сделать главный цилиндр двухпоршневым. Каждый из поршней выталкивает жидкость в магистраль, соединяющую только два тормозных механизма. Одна секция главного цилиндра, два механизма и трубопроводы, соединяющие их, и образуют контур. На некоторых авто один контур идет на передние колеса, а второй – на задние. Но чаще применяется диагональная компоновка, в которой в контур входит одно переднее и одно заднее колесо, расположенные с разных сторон.

Виды контурных систем

Применение независимых контуров позволяет замедлять движение даже с пробитой магистралью. В этом случае отказывают только два рабочих механизма, остальные же продолжают работать.

Как устроена тормозная система автомобиля: тормозной привод

В гидропривод входят:

- главный тормозной цилиндр с вакуумным усилителем;

- регулятор давления в задних тормозных механизмах;

- рабочий контур (трубопровод диаметром 4-8 мм). Он соединяет между собой устройства гидропривода и тормозные механизмы.

Главный тормозной цилиндр (ГТЦ) предназначен для преобразования усилия, прилагаемого к педали тормоза, в избыточное давление тормозной жидкости и распределения его по рабочим контурам. Бачок с запасом тормозной жидкости может крепиться на ГТЦ или вне его.

Вместе с ГТЦ устанавливают вакуумные усилители, которые увеличивают силу, создающую давление в тормозной системе.

Регулятор уменьшает давление в приводе тормозных механизмов задних колес. При торможении сила инерции движущегося автомобиля и противодействующая ей сила трения создают опрокидывающий момент. Передняя подвеска автомобиля, реагируя на него, «проседает», а задние колеса «разгружаются». Поэтому даже при не интенсивном торможении задние колеса могут блокироваться, что часто приводит к заносу автомобиля. В зависимости от изменения расстояния между элементами задней подвески и кузовом автомобиля давление в приводе задних тормозов (по сравнению с передними) ограничивается.

В результате блокировки задних колес (в зависимости от замедления и загруженности автомобиля) не происходит или она возникает значительно позже.

Рабочий контур должен делиться на основной и вспомогательный. Если система исправна, то работают оба, но при разгерметизации одного — другой продолжает работать, становясь вспомогательным (аварийным). Наиболее распространены три компоновки разделения рабочих контуров:

- 2 + 2 тормозных механизма, подключенных параллельно (передние + задние)

- 2 + 2 тормозных механизма, подключенных диагонально (правый передний + левый задний и т. д.)

- 4 + 2 тормозных механизма (в один контур подключены тормозные механизмы всех колес, а в другой только два передних)

Необходимо отметить, что на многих машинах в тормозной привод встраивают антиблокировочные системы (АБС) «колесных» тормозных механизмов. Конструктивно АБС представляет собой совокупность датчиков, модуляторов и блока управления.

При торможении блок управления анализирует поступающую от датчиков информацию о скорости автомобиля и угловой скорости вращения колес, отслеживает работу модуляторов (исполнительных механизмов), которые регулируют давление жидкости в том или ином колесном тормозном механизме, не давая ему заблокироваться в случае экстренного торможения.

Таким образом, для любого состояния дорожного покрытия определяется режим «относительного скольжения», обеспечивающего минимальный тормозной путь, и полная блокировка колес становится невозможной при любом усилии на тормозную педаль.

Устройство тормозной системы

Тормозная система включает в себя 2 основных элемента:

Тормозная система включает в себя 2 основных элемента:

- механизм;

- привод.

Тормозной механизм – это приспособление, которое предназначено для замедления вращения колеса (то есть создания тормозного момента). Его устанавливают как на задние, так и на передние колеса. Включает в себя подвижную и неподвижную части. Роль первой играет диск, а второй – колодки. Их крепят на специальном устройстве, именуемом суппортом.

Привод необходим для управления механизмом. В подавляющем большинстве современных авто (причем не только легковых) он гидравлический. Состоит из:

- педали тормоза, находящаяся в салоне транспортного средства;

- гидроусилителя;

- главного цилиндра;

- колесных цилиндров;

- соединительных шлангов и трубок.

Также есть и другие типы приводов. Они бывают:

- механическими – практически вышли из употребления, так как не предусматривают усиления и требуют большого усилия для остановки;

- пневматические – усиление происходит за счет сжатого воздуха, в основном используются на большегрузных автомобилях;

- электрические – усиление происходит за счет электромагнитного механизма, чаще всего применяются в дорогих легковых автомобилях;

- гибридные – сочетают 2 из перечисленных выше типов.

Пояснение действия ABS

Начиная с середины 2004 года все продаваемые в Европе автомобили серийно оснащены антиблокировочной системой тормозов. Для пояснения действия ABS имеют значение следующие основные понятия физических параметров движения:

- тормозной путь,

- тормозная сила,

- проскальзывание шины,

- коэффициент трения,

- зависимость коэффициента трения от проскальзывания шины,

- окружность профессора “Камма”.

Тормозной путь автомобиля (s, в метрах) зависит от веса автомобиля (m, в килограммах), скорости при начале торможения (v, в метрах в секунду) и тормозной силы (F, в Ньютонах): s = v2 x m / 2 x F. Тормозной путь должен быть минимальным.

При воздействии на педаль тормоза тормозная система создает тормозную силу, передаваемую через шины на дорожное полотно. Тормозная сила может возрасти настолько, что вращение заторможенного колеса начинает блокироваться.

Окружная скорость свободно вращающегося колеса равна скорости автомобиля. Движение колеса относительно дорожного полотна замедляется или ускоряется под воздействием тормозной силы или силы ускорения, и возникает проскальзывание шины. При блокировке колеса проскальзывание шины составляет 100 %, при свободно катящемся – 0 %.

Для достижения минимально возможного тормозного пути шина должна иметь возможность передать на дорожное полотно максимально возможную тормозную силу. Эта свойство определяется коэффициентом трения.

Коэффициент трения обозначает соотношение между силой шины, действующей на опорную поверхность (Fn, в Ньютонах), и силой трения (Fr, в Ньютонах), необходимой для движения заблокированного колеса по поверхности дорожного полотна: = Fr / Fn.

Сила, воздействующая на опорную поверхность Fn, определяется общим весом и положением центра тяжести автомобиля. Сила трения Fr зависит от:

- состава сырья дорожного покрытия,

- характеристик поверхности дорожного полотна,

- материалов, из которых изготовлены шины,

- конструкции шин,

- преобладающего вида трения (трение сцепления, скольжения или качения).

Из-за свойств вискозы, входящей в состав шин, на опорной поверхности шины возникают три различных вида трения с переменным удельным весом. Это приводит к так называемому полусухому трению. При полусухом трении удельный вес соответствующего вида трения зависит от преобладающего проскальзывания шины.

Так как коэффициент трения зависит от вида трения, то из этого следует, что зависит и от проскальзывания шины. Приведенный ниже график поясняет эту мысль.

Оптимальный коэффициент трения современной шины находится в диапазоне от 15 до 22 % проскальзывания шины (зеленая область). Шина передает на дорожное полотно продольные и поперечные силы. Продольные усилия возникают при разгоне и торможении, а поперечные — при движении в повороте.

Максимальная сила трения шины зависит от деления продольных и поперечных сил. Это означает, что полностью блокированное колесо не в состоянии в дальнейшем принимать на себя силы бокового увода ни при каких обстоятельствах, и автомобиль становится не управляемым.

Противоположно этому, шина, которая передает максимальную силу бокового увода, более не может передавать на дорожное полотно тормозную силу. Эта взаимосвязь поясняется с помощью так называемой «Окружности профессора Камма».